Máy bẻ thanh dây nhôm là những thiết bị thiết yếu trong ngành sản xuất dây và cáp, đóng vai trò quan trọng trong việc biến dây nhôm có đường kính lớn hơn thành kích thước mỏng hơn phù hợp cho nhiều ứng dụng khác nhau. Những máy này bao gồm một số bộ phận chính hoạt động hài hòa để đạt được khả năng giảm dây chính xác và đầu ra chất lượng cao.

1. Cuộn tiền thưởng

Hành trình của dây nhôm qua máy bẻ thanh bắt đầu bằng cuộn thu hồi. Bộ phận này giữ cuộn dây nhôm đi vào và đưa vào máy để xử lý. Nó đảm bảo nguồn cung cấp dây ổn định và được kiểm soát, giảm thiểu sự gián đoạn trong quá trình sản xuất.

2. Hướng dẫn dây đầu vào

Khi dây nhôm đi vào máy, thanh dẫn dây đầu vào đóng vai trò quan trọng trong việc dẫn dây vào khuôn vẽ một cách chính xác. Căn chỉnh phù hợp ở giai đoạn này là điều cần thiết để đảm bảo bản vẽ mượt mà và nhất quán trên toàn bộ máy.

3. Khuôn vẽ

Trái tim của máy bẻ thanh dây nhôm nằm ở khuôn kéo của nó. Những khuôn này thường được làm bằng thép cứng hoặc kim cương và được thiết kế để giảm dần đường kính của dây. Khi dây đi qua khuôn dập, nó sẽ bị biến dạng đáng kể, dẫn đến đường kính nhỏ hơn sau mỗi lần đi qua.

4. Vẽ Capstan

Sau khi đi qua khuôn kéo, dây nhôm gặp chốt kéo. Thành phần hình trụ quay này đóng vai trò chính trong việc duy trì lực căng và kiểm soát tốc độ kéo dây qua máy. Bằng cách điều chỉnh tốc độ của trục kéo, người vận hành có thể đạt được mức giảm đường kính chính xác và các đặc tính cơ học mong muốn trong dây.

5. Hệ thống làm mát

Dây nhôm kéo tạo ra nhiệt do ma sát, có thể ảnh hưởng đến tính chất của dây nếu không được quản lý đúng cách. Một hệ thống làm mát được tích hợp vào máy bẻ thanh để giữ dây ở nhiệt độ tối ưu trong quá trình kéo. Các phương pháp làm mát bằng nước hoặc không khí thường được sử dụng để tản nhiệt và duy trì tính toàn vẹn của dây.

6. Lò ủ (Tùy chọn)

Trong một số máy phá hủy thanh dây nhôm, lò ủ có thể được đưa vào như một phần của quy trình. Ủ bao gồm làm nóng dây đến nhiệt độ cụ thể và sau đó làm nguội từ từ để tăng cường độ dẻo và giảm độ cứng. Bước tùy chọn này có lợi cho quá trình vẽ tiếp theo và cải thiện chất lượng tổng thể của dây.

7. Thuyền trưởng trung cấp (nếu có)

Trong các máy có nhiều bước kéo hoặc giai đoạn kéo, có thể kết hợp một nắp trung gian để dẫn dây giữa các giai đoạn này. Thành phần này giúp duy trì độ căng và kiểm soát đường đi của dây, đảm bảo bản vẽ đồng đều trong suốt quá trình.

8. Bản vẽ cuối cùng

Bản vẽ cuối cùng đánh dấu giai đoạn cuối cùng của quá trình giảm dây trong máy. Tại đây, dây được kéo qua để đạt được đường kính cuối cùng mong muốn, đáp ứng các thông số kỹ thuật chính xác cần thiết cho các ứng dụng khác nhau.

9. Cuộn quay

Khi dây nhôm đã được rút thành công và giảm đến đường kính mong muốn, nó sẽ được thu lại bằng cuộn cuốn. Bộ phận này cuộn dây đã qua xử lý thành một cuộn dây, sẵn sàng để lưu trữ, vận chuyển hoặc xử lý thêm trong các bước sản xuất tiếp theo.

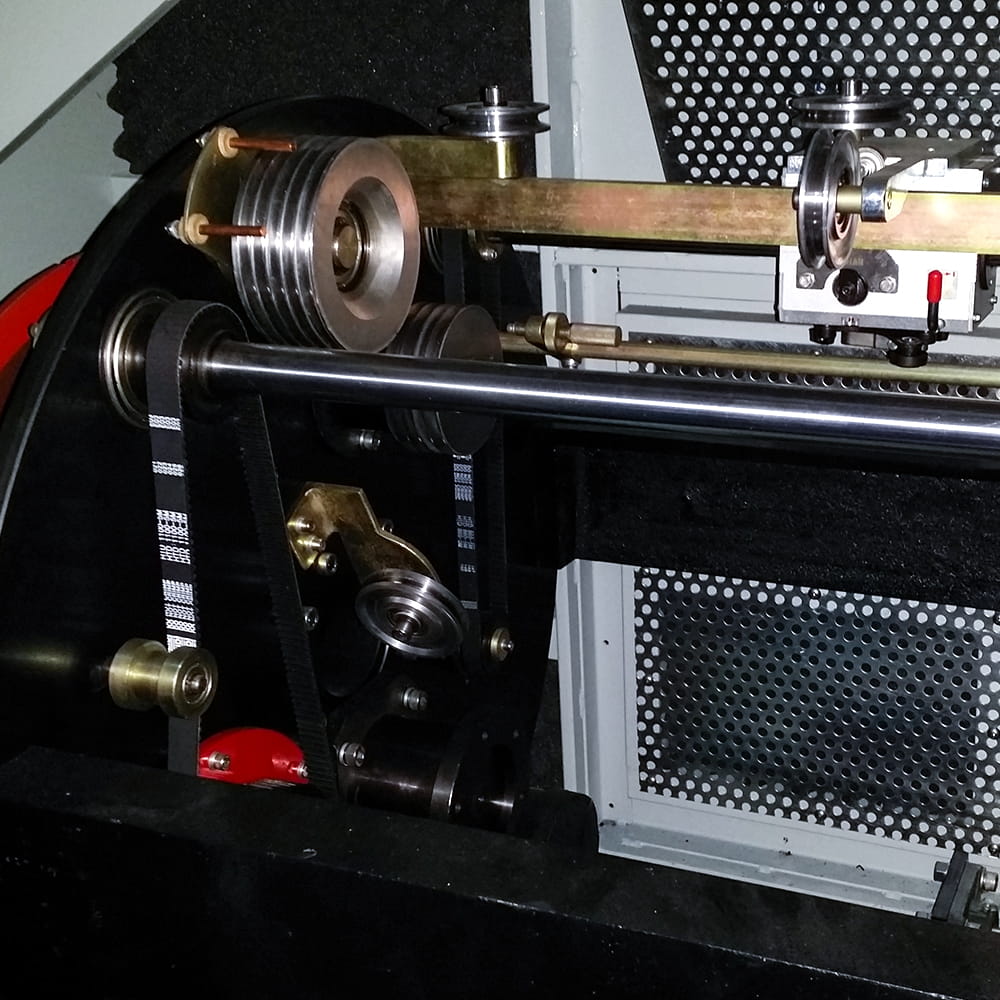

10. Hệ thống truyền động

Đằng sau sự vận hành trơn tru của máy bẻ thanh dây nhôm là một hệ thống truyền động mạnh mẽ bao gồm động cơ, hộp số và dây đai hoặc xích. Hệ thống truyền động này cung cấp năng lượng và khả năng điều khiển cần thiết để vận hành các bộ phận khác nhau của máy, đảm bảo hiệu suất và hiệu quả ổn định.

11. Hệ thống điều khiển (PLC và HMI)

Hiện đại

Máy bẻ thanh dây nhôm được trang bị hệ thống điều khiển tiên tiến, thường sử dụng Bộ điều khiển logic khả trình (PLC) và Giao diện người-máy (HMI). Các hệ thống này cho phép người vận hành giám sát và kiểm soát các thông số quan trọng như tốc độ dây, độ căng, cài đặt làm mát và thông số sản xuất. Việc tích hợp công nghệ PLC và HMI giúp nâng cao độ chính xác, tự động hóa và dễ vận hành.

12. Tính năng an toàn

An toàn là điều tối quan trọng trong bất kỳ môi trường công nghiệp nào và máy bẻ thanh dây nhôm cũng không ngoại lệ. Những máy này được trang bị một loạt các tính năng an toàn, bao gồm nút dừng khẩn cấp, bộ phận bảo vệ an toàn, khóa liên động và hệ thống cảm biến. Các biện pháp an toàn này bảo vệ người vận hành khỏi các mối nguy hiểm tiềm ẩn và đảm bảo môi trường làm việc an toàn.

Liên hệ chúng tôi